SMT-liima, joka tunnetaan myös nimellä SMT-liima, SMT-punainen liima, on yleensä punainen (myös keltainen tai valkoinen) tahna, joka on tasaisesti levitetty kovettimella, pigmentillä, liuottimella ja muilla liimoilla. Sitä käytetään pääasiassa komponenttien kiinnittämiseen piirilevylle. Yleensä se levitetään annostelu- tai terässilkkipainomenetelmillä. Kiinnityksen jälkeen komponentit asetetaan uuniin tai reflow-uuniin lämmitystä ja kovettumista varten. Sen ja juotospastan välinen ero on se, että se kovettuu kuumentamisen jälkeen, sen jäätymispiste on 150 °C, eikä se liukene uudelleenlämmityksen jälkeen, eli laastarin lämpökovetusprosessi on peruuttamaton. SMT-liiman käyttövaikutus vaihtelee lämpökovetusolosuhteiden, kytketyn esineen, käytettyjen laitteiden ja käyttöympäristön mukaan. Liima tulee valita piirilevyn (PCBA, PCA) kokoonpanoprosessin mukaan.

SMT-laastarin liiman ominaisuudet, käyttö ja tulevaisuudennäkymät

SMT-punainen liima on eräänlainen polymeeriyhdiste, jonka pääkomponentteja ovat perusmateriaali (eli tärkein suurimolekyylinen materiaali), täyteaine, kovetusaine, muut lisäaineet ja niin edelleen. SMT-punaisella liimalla on viskositeetti-, juoksevuus-, lämpötila- ja kostutusominaisuuksia. Tämän punaisen liiman ominaisuuden mukaan tuotannossa punaisen liiman tarkoituksena on saada osat tarttumaan tiukasti piirilevyn pintaan estäen sen putoamisen. Siksi paikkausliima on puhdasta ei-välttämättömien prosessituotteiden kulutusta, ja nyt PCA-suunnittelun ja -prosessin jatkuvan parantamisen myötä on toteutettu läpireiän uudelleensulatusta ja kaksipuolista uudelleensulatusta, ja PCA-kiinnitysprosessi paikkausliimalla osoittaa vähenevää trendiä.

SMT-liiman käyttötarkoitus

① Estä komponenttien putoaminen aaltojuottamisessa (aaltojitusprosessi). Aaltojuottamisessa komponentit kiinnitetään piirilevyyn, jotta ne eivät putoa, kun piirilevy kulkee juotosuran läpi.

② Estä komponenttien toisen puolen putoaminen reflow-hitsauksessa (kaksipuolinen reflow-hitsausprosessi). Kaksipuolisessa reflow-hitsauksessa on käytettävä SMT-paikkaliimaa, jotta juotetun puolen suuret laitteet eivät putoa juotteen sulamisen vuoksi.

③ Estää komponenttien siirtymisen ja paikallaan pysymisen (uudelleensulatushitsausprosessi, esipinnoitusprosessi). Käytetään uudelleensulatushitsausprosesseissa ja esipinnoitusprosesseissa siirtymän ja nousun estämiseksi asennuksen aikana.

④ Merkintä (aaltojuotos, reflow-hitsaus, esipinnoitus). Lisäksi, kun piirilevyjä ja komponentteja vaihdetaan erissä, merkintään käytetään paikkaliimaa.

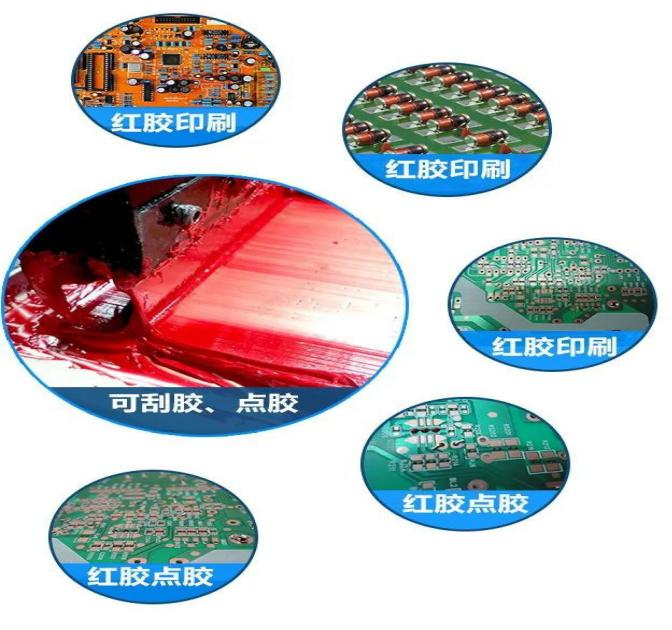

SMT-liima luokitellaan käyttötavan mukaan

a) Kaapimistapa: teräsverkon mitoitus tapahtuu painamalla ja kaapimalla. Tämä menetelmä on yleisimmin käytetty ja sitä voidaan käyttää suoraan juotospastapuristimessa. Teräsverkon reiät tulee määrittää osan tyypin, alustan suorituskyvyn, paksuuden sekä reikien koon ja muodon mukaan. Sen etuja ovat korkea nopeus, korkea hyötysuhde ja alhaiset kustannukset.

b) Annostelutapa: Liima levitetään piirilevylle annostelulaitteella. Tarvitaan erityinen annostelulaite, ja sen kustannukset ovat korkeat. Annostelulaitteessa käytetään paineilmaa, jossa liimaa annostellaan erityisen annostelupään kautta alustalle. Liimapisteen kokoa, määrää, aikaa, paineputken halkaisijaa ja muita parametreja voidaan säätää. Annostelulaitteella on joustava käyttöliittymä. Eri osille voidaan käyttää erilaisia annostelupäitä ja parametreja voidaan muuttaa. Liimapisteen muotoa ja määrää voidaan muuttaa halutun vaikutuksen saavuttamiseksi. Edut ovat kätevyys, joustavuus ja vakaus. Haittapuolena on helppo langanveto ja kuplien muodostuminen. Näiden haittojen minimoimiseksi voidaan säätää käyttöparametreja, nopeutta, aikaa, ilmanpainetta ja lämpötilaa.

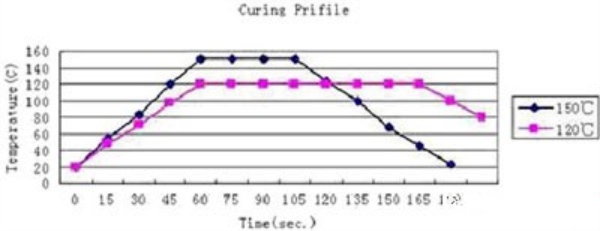

SMT-laastarin tyypilliset kovettumisolosuhteet

| Kovettumislämpötila | Kovettumisaika |

| 100 ℃ | 5 minuuttia |

| 120 ℃ | 150 sekuntia |

| 150 ℃ | 60 sekuntia |

Huomautus:

1, mitä korkeampi kovetuslämpötila ja pidempi kovetusaika, sitä vahvempi on sidoslujuus.

2, koska laastarin liiman lämpötila muuttuu alustan osien koon ja kiinnitysasennon mukaan, suosittelemme sopivimpien kovettumisolosuhteiden löytämistä.

SMT-korjauspäivitysten tallennus

Sitä voidaan säilyttää 7 päivää huoneenlämmössä, yli 6 kuukautta alle 5 °C:ssa ja yli 30 päivää 5–25 °C:ssa.

SMT-liiman hallinta

Koska SMT-laastarin punainen liima vaikuttaa lämpötilaan omalla viskositeetillaan, juoksevuudellaan, kostutuksellaan ja muilla ominaisuuksillaan, SMT-laastarin punaisella liimalla on oltava tietyt käyttöolosuhteet ja standardoitu hallinta.

1) Punaisella liimalla tulisi olla tietty virtausnumero syöttömäärän, päivämäärän ja tyypin mukaan.

2) Punainen liima tulee säilyttää jääkaapissa 2–8 °C:ssa, jotta lämpötilan muutokset eivät vaikuta sen ominaisuuksiin.

3) Punaista liimaa on lämmitettävä huoneenlämmössä 4 tuntia järjestyksessä "ensimmäinen sisään, ensimmäinen ulos".

4) Annostelua varten letkun punainen liima on sulatettava ja käyttämätön punainen liima on laitettava takaisin jääkaappiin säilytystä varten. Vanhaa ja uutta liimaa ei saa sekoittaa.

5) Jotta paluulämpötilan tallennuslomake, paluulämpötilan henkilö ja paluulämpötilan aika voidaan täyttää oikein, käyttäjän on vahvistettava paluulämpötilan täyttäminen ennen käyttöä. Yleensä punaista liimaa ei voi käyttää vanhentuneesta käyttöpäivästä lähtien.

SMT-laastarin liiman prosessiominaisuudet

Liitoksen lujuus: SMT-liiman on oltava luja liitoksen lujuus, eikä se kovettumisen jälkeen irtoa edes juotteen sulamislämpötilassa.

Pistepinnoitus: Tällä hetkellä painettujen piirilevyjen jakelumenetelmä on enimmäkseen pistepinnoitus, joten liimalla on oltava seuraavat ominaisuudet:

① Sopii erilaisiin kiinnitysprosesseihin

Helppo asettaa kunkin komponentin syöttö

③ Helppo mukauttaa korvaamaan komponenttilajikkeita

④ Vakaa pistepinnoitteen määrä

Sopeutuminen suurnopeuskoneeseen: Käytetyn paikkausliiman on täytettävä pistemaalauksen ja suurnopeuspaikkauskoneen suurnopeusvaatimukset, eli erityisesti suurnopeuspistemaalaus ilman langanvetoa ja suurnopeuskiinnitys, piirilevy siirtoprosessissa, liima varmistaa, että komponentit eivät liiku.

Langanveto, romahdus: Kun paikkausliima tarttuu alustaan, komponentit eivät pysty muodostamaan sähköistä yhteyttä piirilevyyn. Siksi paikkausliimaa ei saa vetää langalla pinnoituksen aikana eikä romahtaa pinnoituksen jälkeen, jotta alusta ei saastu.

Matalan lämpötilan kovetus: Kovetettaessa aaltoharjahitsauksella hitsattujen lämmönkestävien pistokomponenttien on myös läpäistävä reflow-hitsausuuni, joten kovettumisolosuhteiden on täytettävä matalan lämpötilan ja lyhyen ajan vaatimukset.

Itsesäätyvä: Reflow-hitsauksessa ja esipinnoitusprosessissa paikkaliima kovetetaan ja kiinnitetään ennen juotteen sulamista, mikä estää komponenttia uppoamasta juotteeseen ja itsesäätymästä. Tämän vuoksi valmistajat ovat kehittäneet itsesäätyvän paikan.

SMT-liiman yleiset ongelmat, viat ja analyysi

alivoima

0603-kondensaattorin työntövoimavaatimus on 1,0 kg, vastus on 1,5 kg, 0805-kondensaattorin työntövoima on 1,5 kg ja vastus on 2,0 kg, mikä ei voi saavuttaa edellä mainittua työntövoimaa, mikä osoittaa, että lujuus ei riitä.

Yleensä seuraavista syistä johtuvat:

1, liiman määrä ei riitä.

2, kolloidi ei ole 100-prosenttisesti kovettunut.

3, piirilevy tai komponentit ovat saastuneita.

4, kolloidi itsessään on hauras, ei lujuutta.

Tiksotrooppinen epävakaus

30 ml:n ruiskuliimaa on käytettävä kymmeniätuhansia kertoja ilmanpaineella, joten itse paikkausliiman on oltava tiksotropinen. Muuten se aiheuttaa liimauspisteen epävakautta ja liimaa on liian vähän, mikä johtaa riittämättömään lujuuteen ja komponenttien irtoamiseen aaltojuotosten aikana. Päinvastoin, liimaa on liikaa, erityisesti pienillä komponenteilla, ja se tarttuu helposti alustaan, mikä estää sähköliitokset.

Riittämätön liima tai vuotokohta

Syyt ja vastatoimenpiteet:

1. Jos tulostuskorttia ei puhdisteta säännöllisesti, se on puhdistettava etanolilla 8 tunnin välein.

2, kolloidissa on epäpuhtauksia.

3, verkkolevyn aukko on kohtuuttoman pieni tai annostelupaine on liian pieni, liiman määrä on riittämätön.

4, kolloidissa on kuplia.

5. Jos annostelupää on tukossa, annostelusuutin on puhdistettava välittömästi.

6, annostelupään esilämmityslämpötila ei ole riittävä, annostelupään lämpötilan tulisi olla 38 ℃.

langanveto

Niin sanottu langanveto tarkoittaa ilmiötä, jossa paikkaliima ei katkea annosteltaessa, vaan paikkaliima on kiinnittynyt säikeellisesti annostelupään suuntaan. Lankoja on enemmän, ja paikkaliima peittyy painetulle alustalle, mikä johtaa huonoon hitsaukseen. Erityisesti suuremmilla langoilla tämä ilmiö on todennäköisempi pistepinnoitteen suulla. Paikkaliiman vetoon vaikuttavat pääasiassa sen pääkomponenttihartsin veto-ominaisuudet ja pistepinnoitusolosuhteiden asettaminen.

1, lisää annosteluiskua, vähennä liikkumisnopeutta, mutta se vähentää tuotantotahtiasi.

2, mitä alhaisempi viskositeetti ja korkeampi tiksotropia materiaalilla on, sitä pienempi on taipumus vetää, joten yritä valita tällainen laastariliima.

3, termostaatin lämpötila on hieman korkeampi, pakotetaan säätämään matalan viskositeetin ja korkean tiksotrooppisen paikkausliiman kanssa, ja ota huomioon myös paikkausliiman säilytysaika ja annostelupään paine.

luolatutkimus

Paikan juoksevuus aiheuttaa luhistumisen. Yleinen luhistumisongelma on, että liian pitkän ajan kuluttua paikan asettaminen aiheuttaa luhistumisen. Jos paikkaliima ulottuu piirilevyn tyynylle, se aiheuttaa huonon hitsauksen. Ja komponenttien, joissa on suhteellisen korkeat nastat, paikkaliiman luhistuminen ei kosketa komponentin runkoa, mikä aiheuttaa riittämättömän tarttuvuuden. Siksi helposti luhistumisen nopeutta on vaikea ennustaa, ja myös sen pistepinnoitteen määrän alkuasetus on vaikea. Tämän vuoksi on valittava sellaisia, jotka eivät luhistumisen vuoksi luhistumisen vuoksi luhistumisen vuoksi, eli paikka, jossa on suhteellisen paljon liuosta. Liian pitkän ajan kuluttua paikan asettamisesta johtuvan luhistumisen välttämiseksi voimme käyttää lyhyen ajan paikan liimauksen jälkeen kovettumisen loppuun saattamiseksi.

Komponentin siirtymä

Komponenttien siirtymä on ei-toivottu ilmiö, jota esiintyy helposti suurnopeuksisissa SMT-koneissa, ja sen tärkeimmät syyt ovat:

1. Piirilevyn nopea liike XY-suunnassa johtuu siirtymästä, ja pienten komponenttien liimapinnoitealue on altis tälle ilmiölle. Syynä on se, ettei tarttuminen johdu.

2, komponenttien alla olevan liiman määrä on epäjohdonmukainen (kuten: IC:n alla on kaksi liimapistettä, yksi liimapiste on suuri ja yksi liimapiste on pieni), liiman lujuus on epätasapainossa kuumennettaessa ja kovetettaessa, ja vähemmän liimaa sisältävä pää on helppo tasata.

Osien yliaaltojuottaminen

Syyt ovat monimutkaisia:

1. Laastarin tarttuvuus ei ole riittävä.

2. Se on isketty ennen aaltojuottamista.

3. Joissakin osissa on enemmän jäämiä.

4, kolloidi ei kestä korkeita lämpötiloja

Paikkaliimajauhe

Eri valmistajien laastariliiman kemiallisessa koostumuksessa on suuria eroja, ja sekakäyttö voi helposti aiheuttaa monia haittoja: 1. Kovettumisvaikeudet; 2. Liiman rele ei riitä; 3. Liian pitkä aaltojuotos voi aiheuttaa vakavia ongelmia.

Ratkaisu on: puhdista huolellisesti verkkolevy, kaavin, annostelulaite ja muut helposti sekoittuvat osat ja vältä eri merkkisten paikkausliiman sekoittamista.

Julkaisun aika: 05.07.2023